F&E-KOOPERATIONEN

Auf dieser Seite wollen wir Ihnen innovative F&E-Kooperationen mit namhaften Forschungsinstitutionen vorstellen. Damit möchten wir aufzeigen, wie vielfältig einsetzbar unsere Maschinen auch in der Spitzenforschung sind. Es liegt in den HAGE3D-Genen, am Puls der Zeit zu sein – denn Stillstand ist Rückschritt!

© B. Bergmann/MUG

PROJEKT CAMED

ÖSTERREICHS ERSTES LABOR FÜR MEDIZINISCHEN 3D-DRUCK

Im Rahmen des FFG COMET K-Projekts CAMed (Clinical Additive Manufacturing for Medical Applications) stellt sich ein interdisziplinäres Forschungskonsortium, bestehend aus 20 internationalen PartnerInnen aus Wissenschaft und Wirtschaft, den Herausforderungen, die der Einsatz von 3D-Druck in der Humanmedizin mit sich bringt. Die WissenschaftlerInnen verfolgen das gemeinsame Ziel, personalisierte, passgenaue Implantate und Prothesen für Patientinnen und Patienten innerhalb kürzester Zeit herzustellen. Die KAGes und die Med-Uni Graz haben dafür am Standort LKH-Univ. Klinikum Graz ein medizinisches 3D-Druck-Labor etabliert, in dem zum Beispiel eine HAGE3D-Drucker (Modell MedMEX) zum Einsatz kommt

PROJEKT COEBRO

MIT DEM 3D-DRUCKER HÄUSER BAUEN

Im FFG Bridge-Projekt Coebro an der TU Graz forscht ein interdisziplinäres Team aus Architekten, Bauingenieuren und Betontechnologen mit HAGE3D rund um die Fragestellung nach dem effektiven und ressourcenschonenden Umgang mit dem Werkstoff Beton im Schalungsbau. Projektziel ist es, eine vollständige Produktionskette zur flexiblen Herstellung von Bauteilen aus Beton mittels additiver Fertigung zu untersuchen. HAGE3D lieferte dafür einen Sonderdruckkopf, der spezielle Betonmischungen in Kaltextrusion präzise verarbeiten konnte.

© Baustädter – TU Graz

PROJEKT

SERIFE-3D

INDUSTRIELLE SERIENFERTIGUNG LEICHT GEMACHT

Damit künftig qualitativ hochwertige Serienproduktion in der additiven Fertigung zum Standard wird, erforschen die ACR-Institute OFI, ZFE und IWI im Projekt Serife-3D in enger Zusammenarbeit mit HAGE3D und weiteren industriellen Partnern die Grundlagen für die Auslegung und Optimierung 3D-gedruckter Serienbauteile. Bauteile aus dem 3D-Drucker verhalten sich anders als beispielsweise spritzgegossene Formteile. In diesem Projekt wird untersucht, wie sich Werkstoff und Verarbeitung auf die lastgerechte Dimensionierung und das Langzeitverhalten der Bauteile auswirken. Serife-3D wird vom Bundesministerium für Digitalisierung und Wirtschaftsstandort gefördert.

PROJEKT

CERAMFACTURING

AUCH KERAMIK KANN GEDRUCKT WERDEN

HAGE3D ist Teil des EU-Horizon-2020-Projektes CerAMfacturing mit dem Titel „Development of ceramic and multi-material components by additive manufacturing methods for personalized medical products”. Gemeinsam mit europaweiten Partnern wird am Fraunhofer IKTS ein verbesserter indirekter Keramikdruck entwickelt. Als Werkstoffe stehen Aluminiumoxid und Zirkonoxid im Fokus.

© 10.1016/j.jconrel.2021.05.030

PROJEKT

POLYPRINT

3D-DRUCK HÄLT IM PHARMABEREICH EINZUG

Im Rahmen von Polyprint ist HAGE3D Teil des FFG-FEMTech-Projektes. Das Projekt trägt den Titel „Entwicklung polymerer Strukturen mittels 3D Druck zur individuellen Behandlung von Inkontinenz”. Gemeinsam mit dem RCPE wird in Graz an der Bekämpfung der Inkontinenz mithilfe gedruckter Pessare geforscht. Ziel ist, dass jede Patientin ein geometrisch angepasstes Pessar mit einem Wirkstoffkompartiment erhält, am besten direkt bei dem Arzt oder der Ärztin des Vertrauens hergestellt. Die Medikamentendosis und die mechanische Pessarwirkung kann so kombiniert und maßgeschneidert werden.

PROJEKT SHREC

INNOVATIVE FERTIGUNGSMETHODEN FÜR LUFTFAHRZEUGE

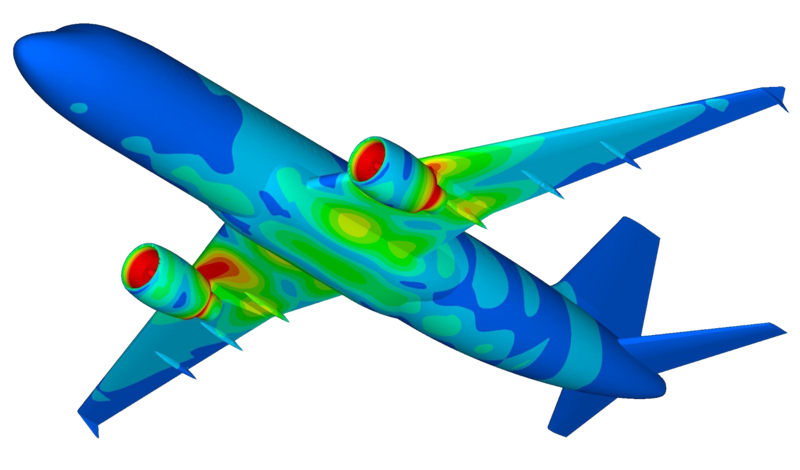

Im Rahmen von SHReC ist HAGE3D Teil des FFG-Takeoff-Projektes mit dem Titel „Super Highly Integrated Reinforced Composites”. Gemeinsam mit dem Projektleader PRIME Aerostructures und den Projektpartnern TCKT, FACC, Engel und Alpex wird an klimafreundlichen Flugzeugen mithilfe neuer Composit-Bauteile geforscht. Das Kernziel von SHReC ist, dafür notwendige additive thermoplastische Fertigungsmethoden zur Herstellung leichterer und günstigerer faserverstärkter Komponenten sowie deren Kombination in die Luftfahrtindustrie zu integrieren.

© Stress Ebook LLC

© B. Bergmann/MUG

PROJEKT

2STEPPROTECT

MEDIZINISCHE SCHUTZAUSRÜSTUNG IN EIGENFERTIGUNG

Ziel des FFG-Projekts 2StepProtect ist es, den national und international aufgrund der COVID-19-Pandemie aufgetretenen Mangel an persönlicher Schutzausrüstung (PSA) durch eine flexible und vor allem lokale Fertigung rasch und nachhaltig auszugleichen. Die Inhouse-Fertigung direkt in der medizinisch kritischen Infrastruktur (Kliniken, Pflegeeinrichtungen) und somit die Minimierung der Abhängigkeit von ausländischen Anbietern ist dabei ein wichtiger Beitrag zur Sicherstellung der Versorgung in kritischen Zeiten. HAGE3D arbeitet hier mit dem LKH Graz zusammen und stellt eine speziell optimierte Maschine zur Verfügung.