HAGE3D-DRUCKKOPF-

TECHNOLOGIE

HAGE3D hat mehrere Druckkopftechnologien im Angebot, um den 3D-Drucker optimal auf Ihre Bedürfnisse abzustimmen. Das MEX-Modularkonzept erlaubt einen einfachen und schnellen Tausch der Druckköpfe und erhöht somit die Flexibilität der Produktion enorm. Mit unserem modularen Konzept setzen Sie auf eine HAGE3D-Basismaschine und wählen je nach Anwendungsfall den am besten geeigneten Druckkopf. Damit gelingt die optimale Anpassung an die Werkstoffgrundform (Granulat, Paste, Fluid, Filament) und/oder ihren Anwendungsfall (Standardbauteile, Hybridbauteile, Großbauteile, Duroplastbauteile, Elastomerbauteile etc.).

HAGE3D-Druckköpfe zeichnen sich durch höchste Industriestandards aus. Dadurch sind verlässliche und präzise Druckergebnisse garantiert.

DSD

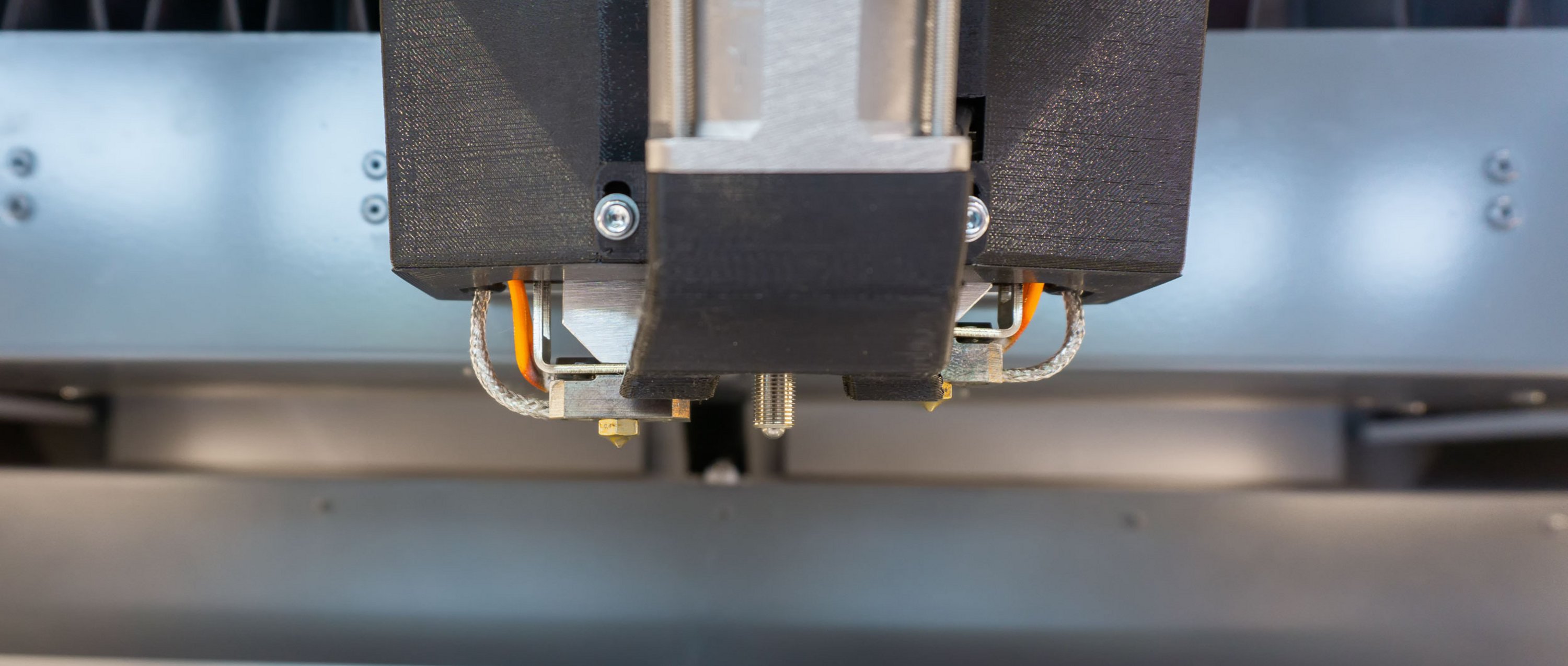

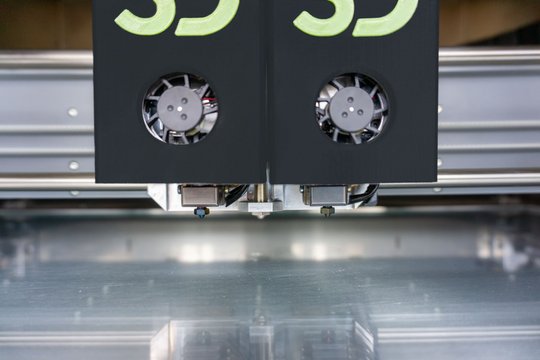

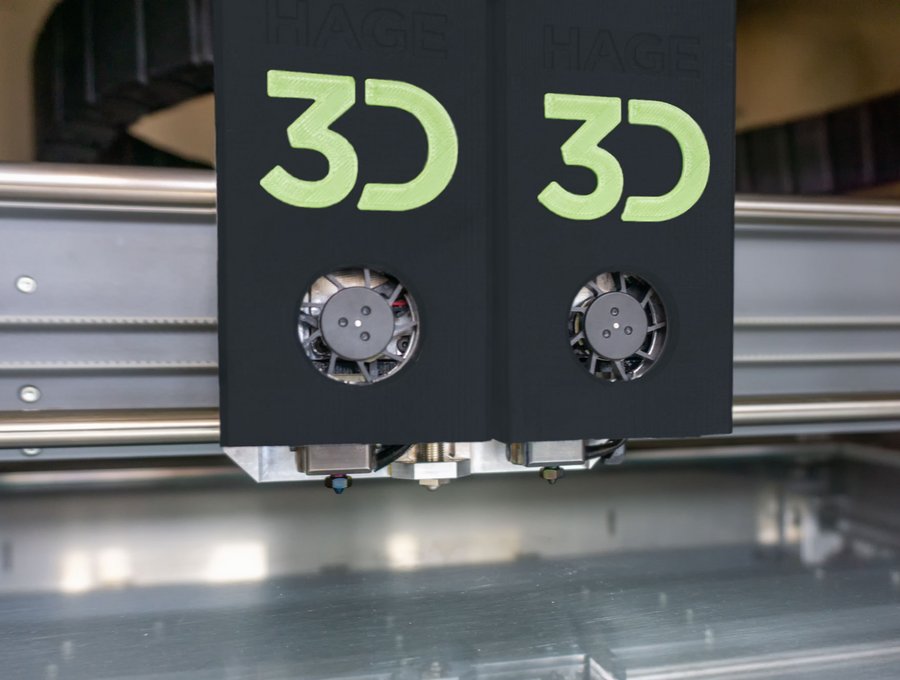

Der kompakte und ultraleichte Filamentdruckkopf DSD (Direct Synchronized Drive) ist als Standarddruckkopf in jeden HAGE3D-Drucker integrierbar. Der Druckkopf verarbeitet alle derzeit am Markt erhältlichen Filamente präzise und zuverlässig. Der DSD-Druckopf ist modular aufgebaut und kann mit unterschiedlichen Kühl-, Filamentantrieb-, Hotend- und Düsenkonzepten betrieben werden.

Ein neues Kühlmanagement für erhöhte Prozesssicherheit

Die Filamentextrusion erfordert eine thermische Entkoppelung von Filamentförderung, Aufschmelzbereich und beheiztem Bauraum. Diese wird beim DSD-Druckkopf entweder mit einer Luftkühlung inklusive POM-Isolierung oder durch eine speziell ausgelegte Wasserkühlung erreicht. Den „Luftkühler“ setzen wir in unseren kleineren HAGE3D-Maschinen ein, bei denen ein noch geringeres Druckkopfgewicht von Vorteil ist. Der „Wasserkühler“ kommt in größeren und hoch temperierten HAGE3D-Maschinen zum Einsatz. So gewährleisten wir den thermischen Schutz von Filament und Druckkopf.

Zuverlässige und flexible Filamentförderung durch ein innovatives Antriebskonzept

Unterschiedliche Filamentwerkstoffe erfordern unterschiedliche Antriebskonzepte. Der DSD-Druckkopf verwendet hierzu profilierte Antriebe (Formschluss) für Thermoplaste und synchronisierte gummierte Antriebe (Reibschluss) für sehr weiche oder hochgefüllte Filamente. Die Antriebseinheiten sind selbstverständlich einfach wechselbar. Zusätzlich erhöht ein verlustarmes und teilweise federgelagertes Transmissionssystem den Förderwirkungsgrad zwischen Schrittmotor und Filamentantrieb. Filamentschlupf, Filamentdurchrieb oder Motorschrittverluste bei hohen Druckgeschwindigkeiten gehören so der Vergangenheit an. Extrem kurze und friktionsfreie Filamentwege sorgen für einen knickfreien Filamentvorschub, auch bei sehr weichen Filamenten (< Shore A 80) oder hohen Förderraten.

Robuster Direktfreihub und automatische Düseneinmessung

Den DSD-Druckkopf liefern wir standardmäßig mit zwei Extrusionseinheiten. Ein Servohub ermöglicht das unabhängige und schnelle Freistellen der Extruder für einen präzisen Dualdruck. Ein mechanisches Drucktastsystem sorgt für eine sichere Kopfreferenzierung und automatische Längeneinmessung der Düse im Hundertstel-Bereich. Das Drucktastsystem wird außerdem für die topografische Korrektur des Druckbettes verwendet. Im Gegensatz zu optischen oder magnetischen Systemen kann diese unabhängig von der Druckbettauflage durchgeführt werden.

Maximale Fördermenge und maximal Präzision

HAGE3D bietet in einer Kooperation mit einem führenden Hotend-Technologieanbieter Precise Hotends mit gegendruckminimierter Aufschmelzzone. Das sorgt für einen präzisen Mehrkomponentendruck ohne Nachfließen der Schmelze. Alternativ bieten Power Hotends leistungsoptimierte Aufschmelzzonen für hohe Extrusionsraten bis zu 300 g/h. Die Hotends sind voll modularisiert und einfach zu montieren. Die Vollmetall-Hotends besitzen eine neuartige Bimetall-Thermalbarriere, die hauchdünnen Stahl für die Stabilität und wärmeleitendes Kupfer für die thermische Anbindung vereint. Das erlaubt die prozesssichere Verarbeitung von herausfordernden Werkstoffen wie TPU oder PEEK. Der hoch wärmeleitfähige Heizblock ist selbst bei über 500 °C Extrusionstemperatur nahezu kriechfrei. Der durchdachte mechanische Aufbau erlaubt einen sicheren Düsen-, Heizpatronen- und Thermistorenwechsel. Für HAGE3D ist ein hochqualitatives Düsensystem wichtig. In Kooperation mit einem führenden Düsenhersteller bieten wir DSD-kompatible hochwertige Werkzeugstahldüsen mit optimierter Wärmeleitfähigkeit. Sowohl ungefüllte wie auch hochgefüllte und abrasive Systeme sind ohne Probleme mit nur einem Düsentyp druckbar. Störende Werkstoffablagerungen in der Düse gehören durch den geringen inneren Gleitreibungskoeffizienten der Vergangenheit an.

- Kühlkonzept: wasser- oder luftgekühlt

- Extrusionstemperatur: bis zu 450 °C

- Maximale Fördermenge: 300 g/h

- Filamentdurchmesser: 1.75 mm

- Düsendurchmesser: 0.3 bis 1.0 mm

- Filamentvorschub: Formschluss oder Reibschluss

- Extrusionseinheiten/Druckkopf: 2 mit Direktfreihub

VERFÜGBAR FÜR FOLGENDE MASCHINEN

MULTI-DSD

Der HAGE3D-Multi-DSD besitzt bis zu vier Extruder. Unser standardmäßiger DSD-Druckkopf bietet im Vergleich zwei Extruder. Mit dem Multi-DSD-Druckkopf lassen sich in einem Druck vier unterschiedliche Werkstoffe verarbeiten. Ein Bauteil, das Hart/Weich-Komponenten, eine unterscheidbare Farbkennzeichnung und Löslichsupport vereint, ist nur ein Beispiel der Multiwerkstofftechnologie.

Mehrere Werkstoffe in einem Druck: ein echter Vorteil der additiven Materialextrusion

Die Möglichkeit, mehr als zwei Werkstoffe in einem Bauteil zu verarbeiten, eröffnet völlig neue Perspektiven in der additiven Fertigung, wie z. B.

- Bauteile mit vier Farben,

- der „Endlosdruck“ mit vier Großspulen (Backup-Funktion x 4),

- oder die Kombination unterschiedlicher Werkstofffunktionen wie Hart-/Weich-Übergänge.

Die Kombination von Werkstoffen ist eine der Stärken der additiven Materialextrusion. Damit unterscheidet sie sich grundlegend von Monomaterialtechniken wie dem Laserschmelzen/Lasersintern oder der Stereolithografie.

- Kühlkonzept: wasser- oder luftgekühlt

- Extrusionstemperatur: bis zu 450 °C

- Maximale Fördermenge: 300 g/h

- Filamentdurchmesser: 1.75 mm

- Düsendurchmesser: 0.3 bis 1.0 mm

- Filamentvorschub: Formschluss oder Reibschluss

- Extrusionseinheiten/Druckkopf: 4 mit Direktfreihub

Verfügbar für die Maschinen

Der HAGE3D-Granulatextruderkopf PEX (Pellet Extrusion) vereint die Vorteile eines hohen Schmelzeaustoßes mit einer enormen Reduktion der Materialkosten. Erzielt wird diese durch den Einsatz günstiger Kunststoffgranulate. So lässt sich der Druck großer Bauteile schnell und kostengünstig realisieren.

GRANULAT-DRUCKKOPF

Schneller und günstiger Großdruck mit Granulat

Die Filamentextrusion hat Vorteile in der präzisen, hochaufgelösten additiven Materialextrusion. Gleichzeitig liegt darin auch der Nachteil. Bei sehr großen Bauteilen übersteigen die Einkaufskosten von Filament schnell das Budget. Auch nicht filamentierbare Werkstoffe wie hochgefüllte Kunststoffe stellen ein Problem dar. Grund genug für uns, einen Granulatextruderkopf PEX anzubieten. Der Druckkopf arbeitet direkt mit handelsüblichen Kunststoffgranulaten. PEX punktet vor allem bei großen Bauteilen, wenn die Stückkosten niedrig gehalten und die Herstellzeit verkürzt werden soll. Außerdem überzeugt er bei Kunststoffen, bei denen eine Filamentierung nicht möglich ist.

- Kühlkonzept: wassergekühlt

- Extrusionstemperatur: bis zu 300 °C

- Maximale Fördermenge: 600 g/h

- Granulatform: Standardgranulat

- Düsendurchmesser: 0.6 mm/1.0 mm (größere Durchmesser auf Anfrage)

- Granulatvorschub: Schneckensystem

- Extrusionseinheiten/Druckkopf: 1

VERFÜGBAR FÜR DIE MASCHINEN:

SONDERKÖPFE

In der Regel verwenden Anwender im 3D-Druck Filamente oder Granulate als Halbzeug. Doch was passiert, wenn man Pasten, Harze, Beton oder Endlosfaser verarbeiten will? HAGE3D hat dafür diverse Sonderkopflösungen im Angebot.

HAGE3D-Sonderkopflösungen extrudieren die schwierigsten Werkstoffe

In zahlreichen Kooperationen mit Forschungspartnern hat sich HAGE3D ein breites Know-how im Entwickeln und Implementieren von Sonderdruckköpfen angeeignet. Sei es in der Kaltextrusion (Pasten, Harze, Beton) oder in der Heißextrusion (Endlosfaserverbunde) – HAGE3D findet für jeden extrudierbaren Werkstoff die passende Lösung.